24小时服务热线

13764527021

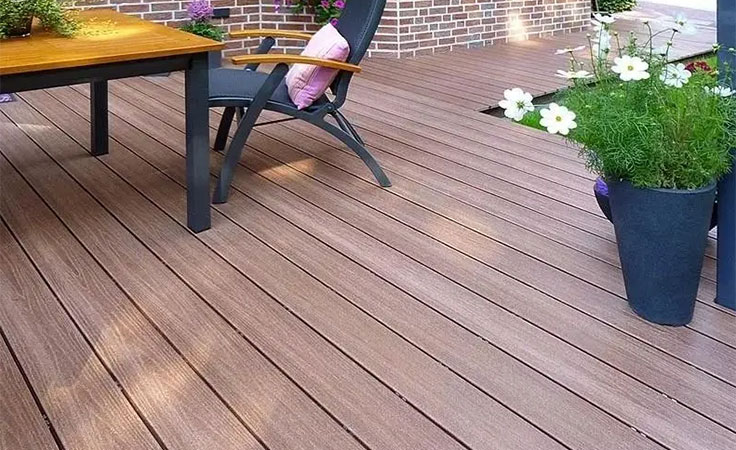

与单纯的木材相比,塑木复合材料这种复合材料具有非常优异的环保性能以及加工性能,很容易着色。越来越受到人们的亲睐,具有很大的开发和应用前景。

木塑复合材料的生产新工艺

近年来塑木材料的生产工艺发展方向是:塑木复合材料成型工艺中采用的注射成型技术得到了飞速的发展,塑木复合材料的使用性能随着生产技术的革新而得到充分的发挥,并逐渐得到广泛的应用。

微孔发泡挤出技术在塑木产品中的应用

为获得在从表面上看类似真木的塑木复合材料,在加工或者使用过程中能够经受的起螺钉和钉子,利用微发泡挤压技术通过挤压生产的产品其表面的清晰度和光滑度都比没有利用其他方法获得的塑木产品。通过利用微孔发泡挤出技术,材料的生产成本大大得到节约,且材料密度也降低了20% ~40%。微孔发泡可分为物理发泡和化学发泡,主要是以物理发泡位置主,即在机头模具注入超一定量的临界气体(比如二氧化氮)。目前我国研发的微发泡料和表面层复合料进行共挤的技术已经实现,就能够充分的发挥材料的使用性能。

新工艺对塑木材料的发展

聚苯乙烯和木料复合材料是我国正在研究开发的材料,发泡剂采用的是普通的水。微孔发泡技术具有很好的克服塑木复合材料的所能承受的冲击强度不足以及延展性等缺点,且还能够降低成本。需要对生产设备进行改进才能够提高塑木产品中的木粉用量,克服流动性的问题,目前已经研制出了木粉含量高达85%的且能够同向平行的双螺杆挤出机。当前要提高产品的生产效率和产品的性能,挤出速度由3 m/min改进到4 m/min,在机头处设置了取向装置,就能获得取向高、高于木材的力学性能但和木材材料有着非常相似性能。